R2280

RONWIN

HS Code: 8431390000

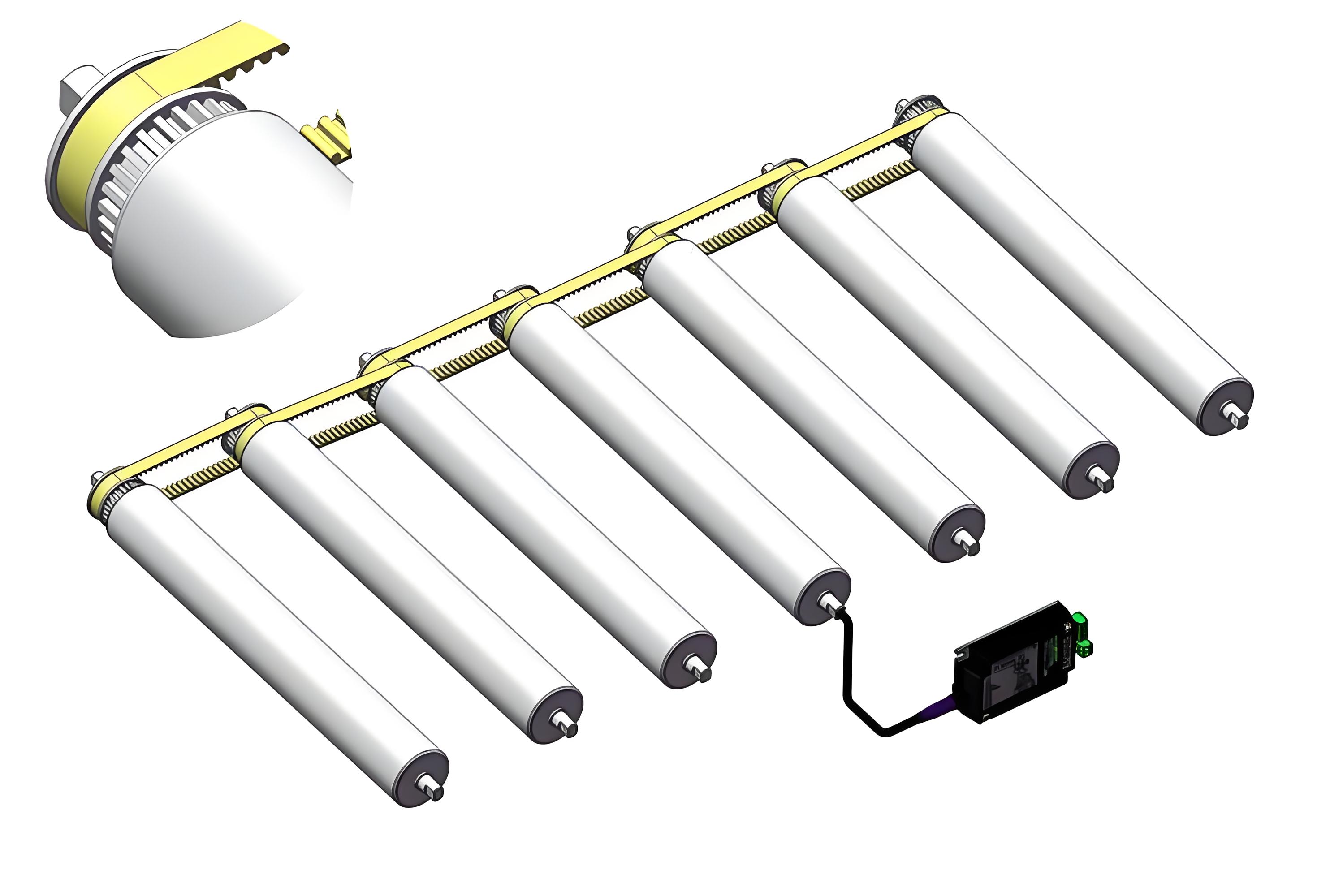

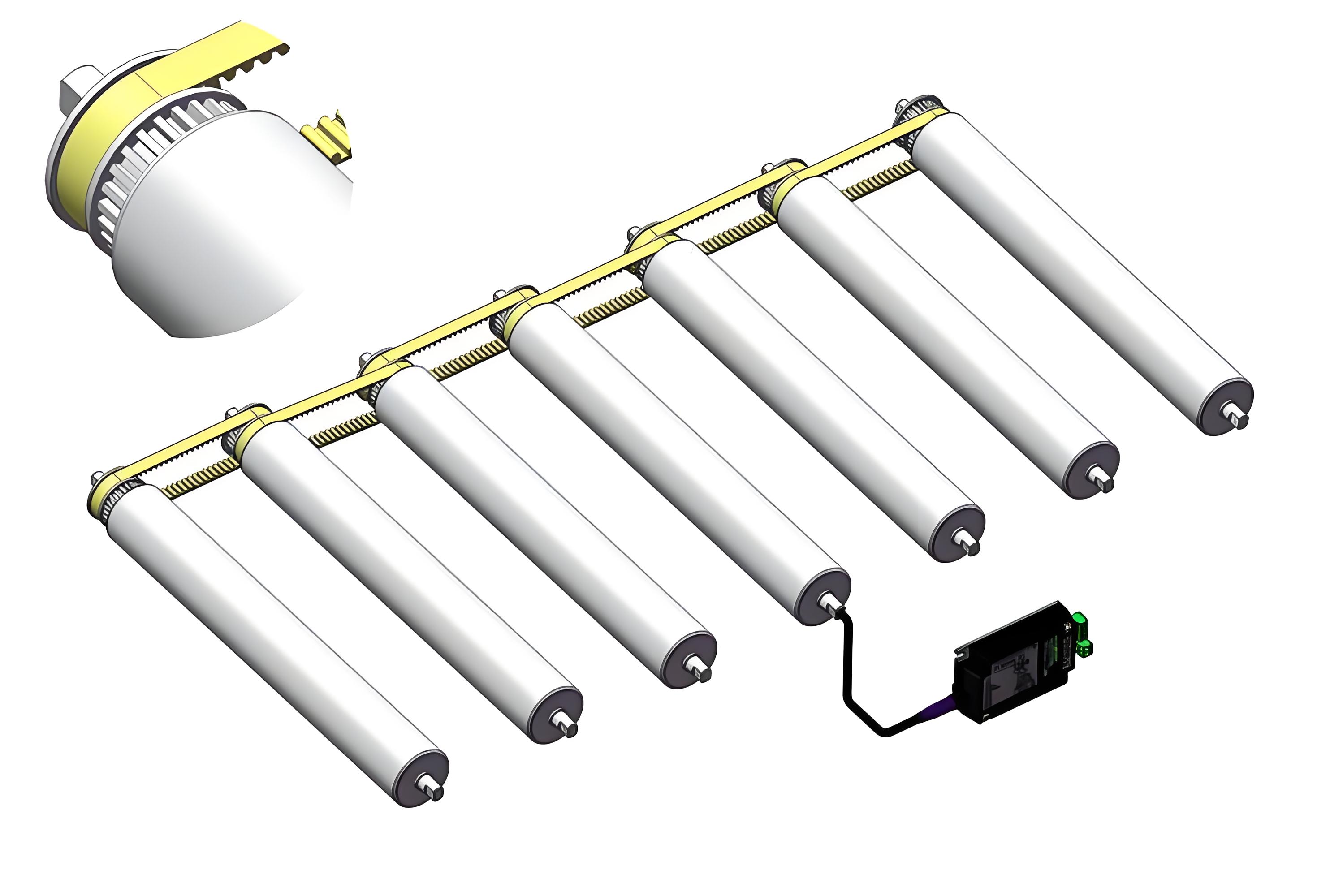

이송 섹션의 적용 요구 사항을 충족하기 위해 모터 구동 롤러와 함께 사용되는 정확한 위치 지정

타이밍 벨트 구동 강철 컨베이어 롤러는 동기화 요구 사항이 높은 모듈식 운반 시스템을 구축하는 데 주로 사용되는 고성능, 고정밀 동력 전달 구성 요소입니다. 타이밍 벨트(동기 벨트)를 사용하여 구동 모터의 동력을 하나 또는 여러 개의 롤러에 정밀하게 전달함으로써 물품의 부드럽고 동기화된 이동을 가능하게 합니다. 핵심 기능은 미끄러짐 없음, 정확한 위치 지정 및 높은 전송 효율입니다.

타이밍 벨트 구동 강철 컨베이어 롤러는 동기화 요구 사항이 높은 모듈식 운반 시스템을 구축하는 데 주로 사용되는 고성능, 고정밀 동력 전달 구성 요소입니다. 타이밍 벨트(동기 벨트)를 사용하여 구동 모터의 동력을 하나 또는 여러 개의 롤러에 정밀하게 전달함으로써 물품의 부드럽고 동기화된 이동을 가능하게 합니다. 핵심 기능은 미끄러짐 없음, 정확한 위치 지정 및 높은 전송 효율입니다.

일반 기술 데이터 | |

최대. 부하 용량 | 100킬로그램 |

최대. 운반 속도 | 120m/분 |

온도 범위 | −5 ~ +40°C |

소재 | |

튜브 | 탄소강, 스테인리스강 |

샤프트 | 녹방지 오일코팅스틸, 아연도금스틸, 스테인레스스틸 |

베어링 하우징 | 폴리아미드, 검정색 |

엔드캡 | 폴리프로필렌, 노란색/회색 |

베어링 | 정밀 볼 베어링 |

D리브 요소 | |

톱니 풀리 | 폴리아미드, 검정색 |

D디자인 버전 | |

표면 처리 | 아연도금, 크롬도금 |

튜브 슬리브 | PP 슬리브, PU 슬리브 |

지체 | 고무, PU |

튜브 M대지의 | D×T | 샤프트 | E | L |

스틸, 스테인레스 스틸 | 50×1.5 | Φ12/Φ15 | E=W+35.5 | 패=W+36.5 |

타이밍 벨트 배열의 중심 거리는 엄격하게 제한됩니다(권장 공차 +0.5/0mm). 공통 피치와 톱니 벨트 유형은 다음 표에 나와 있습니다.

중심 거리(mm) | 톱니벨트 유형 | 톱니벨트의 톱니수 |

60 | 10-T5-250 | 50 |

75 | 10-T5-280 | 56 |

85 | 10-T5-300 | 60 |

100 | 10-T5-330 | 66 |

105 | 10-T5-340 | 68 |

135 | 10-T5-400 | 80 |

145 | 10-T5-420 | 84 |

160 | 10-T5-450 | 90 |

재질: 일반적으로 고품질 탄소강 또는 스테인리스강으로 제작됩니다. 표면은 다양한 작업 환경(예: 녹 방지, 부식 방지, 내마모성, 식품 등급)에 맞게 아연 도금, 크롬 도금, PU 코팅 또는 PVC 코팅으로 처리할 수 있습니다.

구조: 롤러 본체는 중공 강철 튜브로, 엔드 캡과 샤프트 끝이 압입 방식으로 양쪽 끝에 고정되어 있습니다.

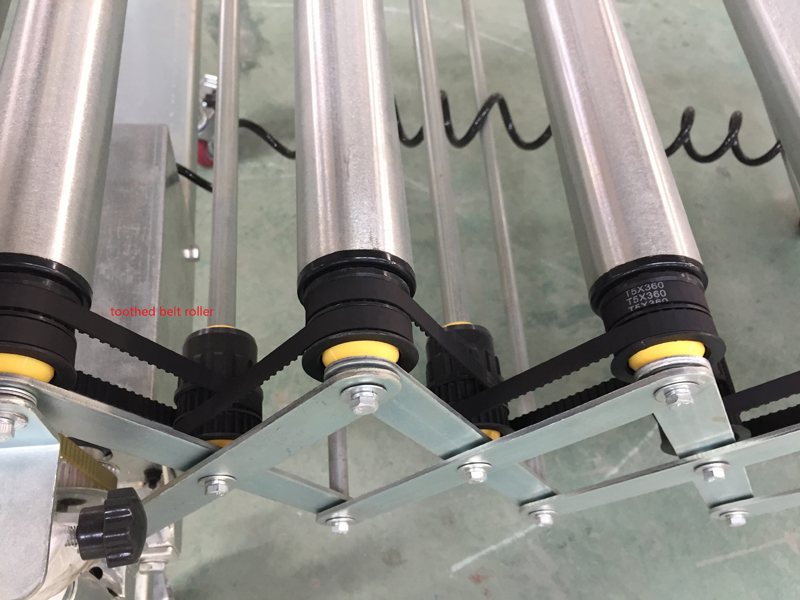

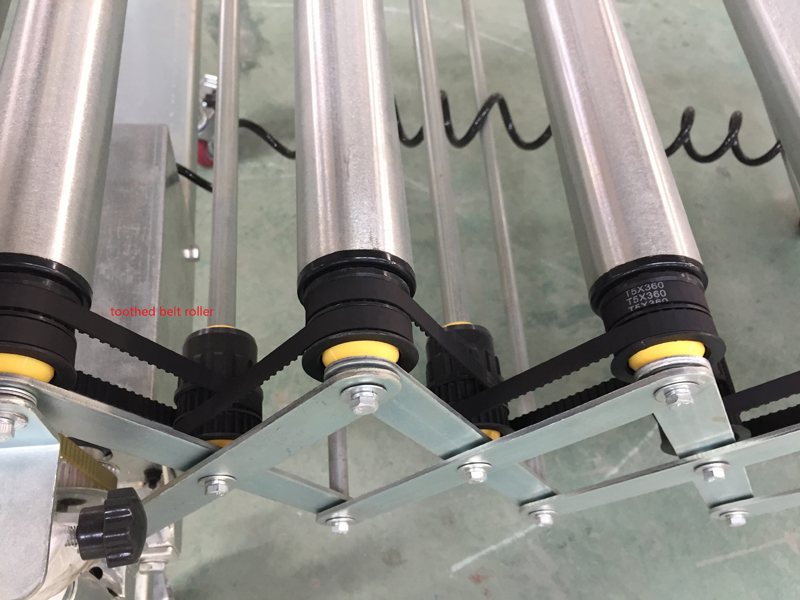

롤러의 한쪽 또는 양쪽 축 끝단에 설치됩니다. 타이밍 벨트와 완벽하게 맞물리는 톱니 홈이 있는 외부 가장자리. 이는 전원 입력의 핵심 구성 요소입니다.

일반적으로 엔드 캡에 내장된 깊은 홈 볼 베어링 또는 니들 롤러 베어링을 사용하여 유연한 회전, 낮은 저항 및 긴 서비스 수명을 보장합니다.

구동 모터(예: 서보 모터, 스테퍼 모터 또는 감속기가 있는 표준 모터)의 출력 샤프트에는 구동 타이밍 풀리가 있습니다.

하나 이상의 타이밍 벨트가 구동 풀리와 여러 컨베이어 롤러의 구동 풀리 주위로 연결됩니다.

모터가 시동되면 구동 풀리는 타이밍 벨트의 톱니 홈과 맞물리는 동작을 통해 연결된 모든 컨베이어 롤러를 구동하여 동일한 방향, 동일한 속도로 동시에 회전하여 물체의 선형 운송을 달성합니다.

정밀한 동기화, 제로 미끄러짐: 마찰 구동 롤러와 비교하여 타이밍 벨트 변속기는 톱니 맞물림에 전적으로 의존하여 근본적으로 미끄러짐을 제거하고 모든 구동 롤러에서 일관된 속도를 보장합니다. 정확한 위치 지정과 엄격한 동기화가 필요한 애플리케이션에 이상적입니다.

높은 하중 용량: 강철 롤러 자체는 기계적 강도와 강성이 높아 무거운 하중을 견딜 수 있습니다.

높은 전송 효율: 전송 손실이 최소화된 컴팩트한 구조로 에너지 활용도가 높습니다.

컴팩트한 디자인, 유연한 레이아웃: 단일 벨트로 여러 개의 롤러를 동시에 구동할 수 있어 시스템 구조가 단순화되고 설치 공간이 절약됩니다. 구동 모터를 측면에 장착할 수 있어 유지 관리 및 조정이 용이합니다.

저소음, 낮은 유지 관리: 체인 드라이브에 비해 타이밍 벨트 드라이브는 더 부드럽고 조용하게 작동하며 윤활이 필요하지 않아 유지 관리 비용과 오염 위험이 줄어듭니다.

넓은 속도 범위: 낮은 속도에서 높은 속도까지 다양한 운반 속도에 적응할 수 있습니다.

이러한 유형의 롤러는 동기화 및 안정성 전달에 대한 요구가 높은 자동화 분야에 특히 적합합니다.

물류 분류 시스템: 크로스 벨트 분류기 및 슬라이딩 슈 분류기에서 각 소포 단위의 정확한 이동 및 위치 지정을 보장합니다.

조립 및 생산 라인: 자동차, 전자 제품 및 가전제품 조립 라인에서 정확한 위치 지정 정지와 팔레트 또는 제품의 동기화된 전송을 달성합니다.

리프팅 및 이송 장비: 리프터, 턴테이블 및 정밀한 위치 제어가 필요한 기타 장비에 사용됩니다.

포장 기계: 포장 라인에서 상자를 간헐적으로 또는 지속적으로 동기화하여 운반할 수 있습니다.

창고 자동화: 자동 보관 및 검색 시스템(ASRS)의 인바운드/아웃바운드 컨베이어 라인에 사용됩니다.

급행역 및 창고에 사용되는 전동식 유연한 확장형 롤러 컨베이어

상자 운송용 타이밍 벨트 구동 롤러 컨베이어

이 제품을 선택할 때 다음 매개변수를 고려해야 합니다.

롤러 직경: 예: Φ25mm, Φ32mm, Φ38mm, Φ50mm 등

롤러 길이: 운반 표면의 유효 너비입니다.

샤프트 직경 및 장착 유형: 예: Ø12mm, Ø15mm 등 및 해당 베어링 블록 유형.

타이밍 풀리 사양: 선택한 타이밍 벨트 모델(예: HTD 5M, 8M, T5, T10, AT5, AT10 등) 및 톱니 수와 일치해야 합니다.

롤러 재질 및 표면 처리: 환경(표준, 습함, 부식성, 식품 등급)을 기준으로 선택됩니다.

부하 용량: 단일 롤러가 견딜 수 있는 최대 부하입니다.

중심 거리: 벨트 길이와 시스템 레이아웃을 결정하는 롤러 사이의 설치 거리입니다.

장점: 더 조용하고 깨끗하며 윤활이 필요하지 않으며 속도가 더 빠릅니다.

단점: 부하 용량 및 과부하 보호는 일반적으로 체인 드라이브보다 열등합니다.

장점: 미끄러짐 없음, 탁월한 동기화, 더 높은 전송 효율, 더 낮은 장력 요구 사항.

단점: 상대적으로 비용이 높으며 설치 중 정렬 요구 사항이 더 엄격합니다.

타이밍 벨트 구동 강철 컨베이어 롤러는 현대 자동 운반 시스템에서 정확하고 효율적이며 안정적인 운송을 달성하기 위한 이상적인 솔루션입니다. 스틸 롤러의 견고함과 내구성을 타이밍 벨트 전동의 정밀한 동기화와 완벽하게 결합하여 자재 흐름을 엄격하게 제어해야 하는 첨단 제조 및 물류 분야에서 널리 사용됩니다.

이송 섹션의 적용 요구 사항을 충족하기 위해 모터 구동 롤러와 함께 사용되는 정확한 위치 지정

타이밍 벨트 구동 강철 컨베이어 롤러는 동기화 요구 사항이 높은 모듈식 운반 시스템을 구축하는 데 주로 사용되는 고성능, 고정밀 동력 전달 구성 요소입니다. 타이밍 벨트(동기 벨트)를 사용하여 구동 모터의 동력을 하나 또는 여러 개의 롤러에 정밀하게 전달함으로써 물품의 부드럽고 동기화된 이동을 가능하게 합니다. 핵심 기능은 미끄러짐 없음, 정확한 위치 지정 및 높은 전송 효율입니다.

타이밍 벨트 구동 강철 컨베이어 롤러는 동기화 요구 사항이 높은 모듈식 운반 시스템을 구축하는 데 주로 사용되는 고성능, 고정밀 동력 전달 구성 요소입니다. 타이밍 벨트(동기 벨트)를 사용하여 구동 모터의 동력을 하나 또는 여러 개의 롤러에 정밀하게 전달함으로써 물품의 부드럽고 동기화된 이동을 가능하게 합니다. 핵심 기능은 미끄러짐 없음, 정확한 위치 지정 및 높은 전송 효율입니다.

일반 기술 데이터 | |

최대. 부하 용량 | 100킬로그램 |

최대. 운반 속도 | 120m/분 |

온도 범위 | −5 ~ +40°C |

소재 | |

튜브 | 탄소강, 스테인리스강 |

샤프트 | 녹방지 오일코팅스틸, 아연도금스틸, 스테인레스스틸 |

베어링 하우징 | 폴리아미드, 검정색 |

엔드캡 | 폴리프로필렌, 노란색/회색 |

베어링 | 정밀 볼 베어링 |

D리브 요소 | |

톱니 풀리 | 폴리아미드, 검정색 |

D디자인 버전 | |

표면 처리 | 아연도금, 크롬도금 |

튜브 슬리브 | PP 슬리브, PU 슬리브 |

지체 | 고무, PU |

튜브 M대지의 | D×T | 샤프트 | E | L |

스틸, 스테인레스 스틸 | 50×1.5 | Φ12/Φ15 | E=W+35.5 | 패=W+36.5 |

타이밍 벨트 배열의 중심 거리는 엄격하게 제한됩니다(권장 공차 +0.5/0mm). 공통 피치와 톱니 벨트 유형은 다음 표에 나와 있습니다.

중심 거리(mm) | 톱니벨트 유형 | 톱니벨트의 톱니수 |

60 | 10-T5-250 | 50 |

75 | 10-T5-280 | 56 |

85 | 10-T5-300 | 60 |

100 | 10-T5-330 | 66 |

105 | 10-T5-340 | 68 |

135 | 10-T5-400 | 80 |

145 | 10-T5-420 | 84 |

160 | 10-T5-450 | 90 |

재질: 일반적으로 고품질 탄소강 또는 스테인리스강으로 제작됩니다. 표면은 다양한 작업 환경(예: 녹 방지, 부식 방지, 내마모성, 식품 등급)에 맞게 아연 도금, 크롬 도금, PU 코팅 또는 PVC 코팅으로 처리할 수 있습니다.

구조: 롤러 본체는 중공 강철 튜브로, 엔드 캡과 샤프트 끝이 압입 방식으로 양쪽 끝에 고정되어 있습니다.

롤러의 한쪽 또는 양쪽 축 끝단에 설치됩니다. 타이밍 벨트와 완벽하게 맞물리는 톱니 홈이 있는 외부 가장자리. 이는 전원 입력의 핵심 구성 요소입니다.

일반적으로 엔드 캡에 내장된 깊은 홈 볼 베어링 또는 니들 롤러 베어링을 사용하여 유연한 회전, 낮은 저항 및 긴 서비스 수명을 보장합니다.

구동 모터(예: 서보 모터, 스테퍼 모터 또는 감속기가 있는 표준 모터)의 출력 샤프트에는 구동 타이밍 풀리가 있습니다.

하나 이상의 타이밍 벨트가 구동 풀리와 여러 컨베이어 롤러의 구동 풀리 주위로 연결됩니다.

모터가 시동되면 구동 풀리는 타이밍 벨트의 톱니 홈과 맞물리는 동작을 통해 연결된 모든 컨베이어 롤러를 구동하여 동일한 방향, 동일한 속도로 동시에 회전하여 물체의 선형 운송을 달성합니다.

정밀한 동기화, 제로 미끄러짐: 마찰 구동 롤러와 비교하여 타이밍 벨트 변속기는 톱니 맞물림에 전적으로 의존하여 근본적으로 미끄러짐을 제거하고 모든 구동 롤러에서 일관된 속도를 보장합니다. 정확한 위치 지정과 엄격한 동기화가 필요한 애플리케이션에 이상적입니다.

높은 하중 용량: 강철 롤러 자체는 기계적 강도와 강성이 높아 무거운 하중을 견딜 수 있습니다.

높은 전송 효율: 전송 손실이 최소화된 컴팩트한 구조로 에너지 활용도가 높습니다.

컴팩트한 디자인, 유연한 레이아웃: 단일 벨트로 여러 개의 롤러를 동시에 구동할 수 있어 시스템 구조가 단순화되고 설치 공간이 절약됩니다. 구동 모터를 측면에 장착할 수 있어 유지 관리 및 조정이 용이합니다.

저소음, 낮은 유지 관리: 체인 드라이브에 비해 타이밍 벨트 드라이브는 더 부드럽고 조용하게 작동하며 윤활이 필요하지 않아 유지 관리 비용과 오염 위험이 줄어듭니다.

넓은 속도 범위: 낮은 속도에서 높은 속도까지 다양한 운반 속도에 적응할 수 있습니다.

이러한 유형의 롤러는 동기화 및 안정성 전달에 대한 요구가 높은 자동화 분야에 특히 적합합니다.

물류 분류 시스템: 크로스 벨트 분류기 및 슬라이딩 슈 분류기에서 각 소포 단위의 정확한 이동 및 위치 지정을 보장합니다.

조립 및 생산 라인: 자동차, 전자 제품 및 가전제품 조립 라인에서 정확한 위치 지정 정지와 팔레트 또는 제품의 동기화된 전송을 달성합니다.

리프팅 및 이송 장비: 리프터, 턴테이블 및 정밀한 위치 제어가 필요한 기타 장비에 사용됩니다.

포장 기계: 포장 라인에서 상자를 간헐적으로 또는 지속적으로 동기화하여 운반할 수 있습니다.

창고 자동화: 자동 보관 및 검색 시스템(ASRS)의 인바운드/아웃바운드 컨베이어 라인에 사용됩니다.

급행역 및 창고에 사용되는 전동식 유연한 확장형 롤러 컨베이어

상자 운송용 타이밍 벨트 구동 롤러 컨베이어

이 제품을 선택할 때 다음 매개변수를 고려해야 합니다.

롤러 직경: 예: Φ25mm, Φ32mm, Φ38mm, Φ50mm 등

롤러 길이: 운반 표면의 유효 너비입니다.

샤프트 직경 및 장착 유형: 예: Ø12mm, Ø15mm 등 및 해당 베어링 블록 유형.

타이밍 풀리 사양: 선택한 타이밍 벨트 모델(예: HTD 5M, 8M, T5, T10, AT5, AT10 등) 및 톱니 수와 일치해야 합니다.

롤러 재질 및 표면 처리: 환경(표준, 습함, 부식성, 식품 등급)을 기준으로 선택됩니다.

부하 용량: 단일 롤러가 견딜 수 있는 최대 부하입니다.

중심 거리: 벨트 길이와 시스템 레이아웃을 결정하는 롤러 사이의 설치 거리입니다.

장점: 더 조용하고 깨끗하며 윤활이 필요하지 않으며 속도가 더 빠릅니다.

단점: 부하 용량 및 과부하 보호는 일반적으로 체인 드라이브보다 열등합니다.

장점: 미끄러짐 없음, 탁월한 동기화, 더 높은 전송 효율, 더 낮은 장력 요구 사항.

단점: 상대적으로 비용이 높으며 설치 중 정렬 요구 사항이 더 엄격합니다.

타이밍 벨트 구동 강철 컨베이어 롤러는 현대 자동 운반 시스템에서 정확하고 효율적이며 안정적인 운송을 달성하기 위한 이상적인 솔루션입니다. 스틸 롤러의 견고함과 내구성을 타이밍 벨트 전동의 정밀한 동기화와 완벽하게 결합하여 자재 흐름을 엄격하게 제어해야 하는 첨단 제조 및 물류 분야에서 널리 사용됩니다.